家具に使われる木質材料には様々なものがあります。

無垢材で作られた家具は他には再現できない魅力がたくさんありますが、現代では一般に普及されている家具の多くは無垢材ではなく、合板(ごうはん)に代表される木質系の材料です。

各種の材料についてはすでに一覧にしていますが今回はそれらの木質材料を二次加工してつくられる板材についてまとめてみました。

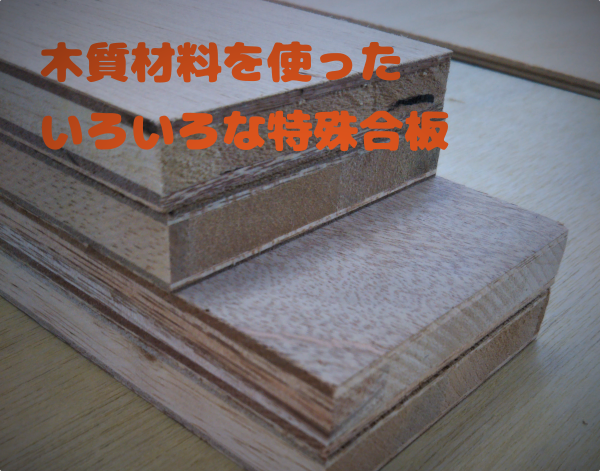

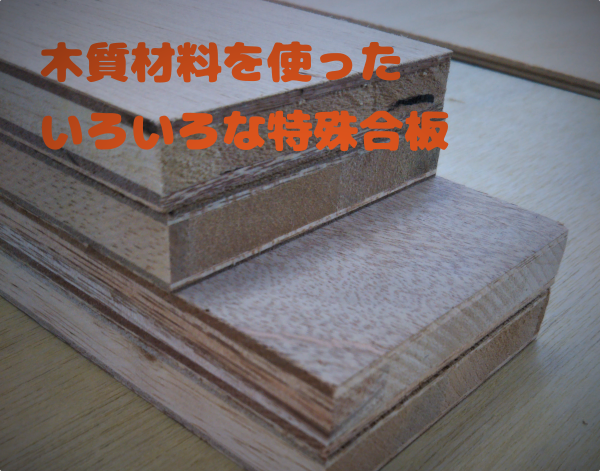

特殊合板

各種合板と木質材料を応用的に利用して加工されたものを特殊合板と呼び、強度、耐水性、美的効果、作業効率など目的に応じて建築現場や家具製作において昨今ではなくてはならないほど利用されています。

普通合板を一次加工合板というのに対して特殊合板は二次加工合板ともいうことができます。

まず大きく分類すると

- 構成特殊合板

- 表面特殊合板

- 薬剤処理合板

- 成形合板

に分けられます。

では順番に見ていきましょう。

1.構成特殊合板

構成特殊合板と言われるものは要するに各種の木質材料をどのように構成するかという分類です。例えば単板を重ねた合板をさらにいくつかに積層していく構成(積層特殊合板)なのか心材としてなにかしらの材料を用い、それを合板で挟み込むような構成(心材特殊合板)なのかという視点で分類した言い方です。

積層特殊合板

単に「積層材」と言った場合には前項で挙げたようにあくまでも単板を繊維方向を平行に張り合わせていくものですが、ここでいう積層特殊合板は合板を応用的に活用して、例えば合板を2枚積層にしたり繊維方向を斜め45度に貼り合わせたりといったものを指します。

心材特殊合板

心材特殊合板とは心材として各種の木質材料や合成樹脂素材などを用いて合板で挟み込むように接着した合板を指します。

心材に使われる材料によって次のように分類されます。

(1)ランバーコア合板

この時心材(芯材)として木材には比較的比重の低いファルカタなどの南洋材や各種針葉樹、シナ、カツラ等が使われている。

(2)パーティクルボードコア合板

この合板もランバーコアと同様、比較的厚い板が容易に得られるのが特徴でパーティクルボードは木材の合理的利用法のひとつなので、家具、木工用では広く使われている。特にテーブルの天板や箱物家具ようとして重要となっている。

(3)ファイバーボードコア合板

(4)ペーパーコアサンドイッチ合板

(5)発ぽう合成樹脂コア合板

発泡合成樹脂はスチロール樹脂、ウレタン樹脂、フェノール樹脂などが使われる。

この合板は断熱効果を高める狙いでつくられた合板で、主に建築分野で使われている。

(6)中空心合板(ちゅうくうしんごうはん)

日本の家具用パネルのほとんどはこの方法でつくられており、通称「フラッシュ構造」ともいわれている。

2.表面特殊合板

表面特殊合板は普通合板の表面処理をどうするかによっての分類です。

表面機械加工合板

機械を使って表面に加工を施した合板ですが次のように分類できます。

(1)溝付き合板

合板の表単板に等間隔の溝を繊維方向につけたもの。

溝の断面形状にはV字やU字形が多いが他にも波形などさまざまにある。

主に建築の壁面で使われるが、この加工によって合板同士の継ぎ目が目立たなくできたり、装飾的効果を得られる。

(2)型押し合板・エンボス加工合板

一方、エンボス加工というと一般に紙や金板に型を押しつけて文字や図形、模様を表現する技法ですが、「エンボス加工合板」の場合、木材組織の柔らかい部分を削り取る事によって表面に凸凹な立体感をだしたものをいうようです。無垢材でいうところの「浮造り(うづくり)」と似ています。

(3)有孔合板(ゆうこうごうはん)

学校の音楽室や視聴覚室に使われることが多いので、誰もが見たことがあると思います。

3.オーバーレイ合板

オーバーレイ合板は、普通合板の表面に用途に応じて、各種の合板を張ったものです。これにより、耐水性、耐薬品性、表面の化粧性などが改善されます。

各種の化粧材を張ることで、見た目の印象が全く変わるので特に意匠的な意味で使われています。

単板オーバーレイ合板(突き板張り・化粧張り)

突き板の厚さは0.15~1㎜のものが世界的には多いが、日本では0.2~0.3㎜のもの(薄づき)と0.6~0.8㎜(厚づき)の2種が主流で生産量は圧倒的に薄づきが多い。

合成樹脂オーバーレイ合板

紙・布類オーバレイ合板

金属板オーバーレイ

この合板の特徴は重量のわりに曲げ強さが極めて大きい。また、熱の伝わり方が金属より小さく、金属特有の反響音も少なく、衝撃にも強いので、病院や調理場などの水や薬品を用いるところの壁面、実験台等に用いられる。

その他のオーバーレイ

塗装合板

塗装合板は合板の表面に木材用の塗料で塗装したものです。主にニトロセルローズラッカー、アミノアルキド樹脂塗料、ポリエステル樹脂塗料、ウレタン樹脂塗料などが使われます。

建築の内装や家具全般に幅広く使えるのが特徴です。

3.薬剤処理合板

薬剤処理合板は単板や合板の木材質に薬剤を浸けたり、塗布することで各種の効果を加えます。

火災の時、燃え広がりを防止する目的で防火薬剤を施したり(難燃合板)、ヒ(シ)ラタキクイムシに対して防虫を必要とするところに、ホウ酸などの薬剤を用いたものがある(防虫合板)。

4.成形合板

薄い単板を直交させながら接着材を用いて型で挟んでプレスし、硬化するまでそのままにすると、型の曲線と同じRがついた合板となります。

この方法で、例えば椅子の背もたれ部分や座面などに、削り出さずとも任意の曲面を得られるので世界各地で木工技術の1つとして使われています。

代表的作品にアメリカのデザイナー、チャールズ・イームズと妻のレイ・イームズが1940年代に発表したイームズ・チェアがあります。

日本では天童木工が成型合板を得意とする家具メーカーで、中でも「バタフライ・スツール」は柳宗理(やなぎそうり)が1954年にデザインを手がけた作品として世界中で評価を得ています。

成形合板の特徴としては、芯材に対して木目を直角方向に貼り合わせていく(これをクロスハンディングという)手法を用いることで、ゆがみや反りが出にくくすることができます。

製法には常温圧着と高周波による加熱圧着、マイクロウェーブ加熱、電力を流して加熱する低電圧加熱があり、一枚板に比べて価格も安価なため量産家具に用いられています。また、加工が容易に行えるのでデザイン性の高いインテリアなどに用いられることも多いです。

最後に

合板のルーツを辿ると古くは古代エジプトにまで遡るようですが1837年頃、サンクトペテルブルク(現ロシア)で機械の製造を手がけていた実業家イマニュエル・ノーベル(アルフレッド・ノーベルの父)がロータリー式により単板をつくる機械を発明したことで世界で一気に広まったようです。

その成果の影には、接着材の存在も見落とせないわけですが、この接着材もまた技術の進歩によって強度が上がり、ますます、効率的に使われていくことでしょう。

ただし懸念すべきは木質材料の最大の特徴として、大量の接着剤が使われている事が言えますから、ホルムアルデヒドにはじめ、あらゆる面でより環境や健康被害に配慮した開発、生産が行われていくことに注視すべきかと思います。